Оптимизация вариантов компоновок технических средств автоматизации, формирующих обратные связи между механической частью и управляющим компьютером автоматического оборудования

Руководитель темы Сасов Анатолий Михайлович, кандидат технических наук, доцент кафедры автоматизации технологических процессов и производств

Основу современной индустрии, составляет автоматическое технологическое оборудование для обработки материалов. Структурно, автоматическое устройство состоит из механической части, компьютера и датчиков, которые осуществляют обратные связи между исполнительными механизмами и системой управления. От качества и количества информации, поступающей от датчиков в систему управления оборудованием, зависит производительность и качество изготавливаемой продукции.

В современной промышленности нет ни одной отрасли, в которой не использовались бы сыпучие материалы. Это, прежде всего, целое направление в машиностроении – порошковая металлургия. А также, военная промышленность, электроника, фармацевтика, пищевая промышленность и пр. пр. Для получения качественной продукции, необходимо с высокой точностью загружать определенное количество порошка в штамп. В машиностроении - металлических порошков, порох - в патроны стрелкового оружия, в пищевой промышленности - соль, сахар и пр.

Для каждого вида изделий используют порошки из соответствующих материалов.

Свойства этих порошков – удельная и насыпная плотность, размер и форма частиц, существенно влияют на ход загрузки штампа, которая осуществляется вибрационными загрузочными устройствами (ВБЗУ). Поэтому номенклатура расходомеров непрерывно расширяется. Как следствие, совершенствуются и датчики, которые должны преобразовать механические колебания бункера в электрический сигнал, удобный для дальнейшей обработки в устройствах автоматизации.

В статье Сасов А.М. Расходомеры для автоматизации бункерных загрузочных устройств. Известия Тульского государственного университета. Технические науки, № 10, 2020. – С. 483 – 488. (ВАК, РИНЦ) [1], выполнен анализ средств автоматизации ВБЗУ. Установлено, что, во-первых, непланомерное использование новых разработок, в этой области, не дает ожидаемого положительного эффекта. Во-вторых, в конструкции этих средств, есть потенциальный ресурс для совершенствования. Поэтому, из серии расходомеров были выбраны конструкции, которые хорошо согласовываются с управляемыми генераторами импульсов в автоматизированных ВБЗУ.

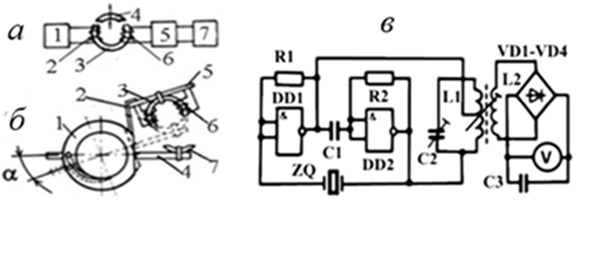

Схема такого расходомера сыпучих материалов, с амплитудной модуляцией, приведена на рис. 1.

Рис. 1. Расходомер сыпучих материалов с амплитудной модуляцией

Патент RU: № 2100782: Расходомер сыпучих материалов: С1. 6 G01F 3/12. № 93008843: опубл. 27.12.1997. Бюл. № 36 / А.М. Сасов [2]. Расходомер содержит, высокочастотный генератор 1, С-образный разомкнутый магнитопровод 3, первичную обмотку 2 и вторичную 6, якорь магнитопровода 4, амплитудный детектор 5, измеритель

напряжения 7. Расходомер работает в составе типового ВБЗУ, рис. 2 б. На бункере 1 закреплена штанга 4 с якорем магнитопровода 7. С-образный магнитопровод 3 установлен на диэлектрической плате 5, которая посредством кронштейна 2 закреплена на основании ВБЗУ.

Генератор собран на микросхеме DD – два логических элемента И-НЕ, с использованием кварцевого резонатора. Амплитудный детектор собран по мостовой схеме из диодов. В одну диагональ включена вторичная обмотка, а ко второй диагонали подключен измерительный прибор, шкала которого проградуирована в единицах скорости расхода сыпучего материала.

Принцип работы. Во вторичной обмотке магнитопровода, индуцируется переменное напряжение, частота которого соответствует частоте генератора. В результате вибрации бункера, изменяется расстояние между полюсами С-образного магнитопровода и якорем, замыкающим магнитный поток магнитопровода. Амплитуда индуцируемого напряжения, зависит от плотности магнитного потока, который, в свою очередь, изменяется согласно изменению расстояния между якорем и полюсами магнитопровода. Так происходит амплитудная модуляция высокочастотного сигнала, поступающего от генератора.

Напряжение вторичной обмотки подается на амплитудный детектор, в котором происходит выделение низкочастотной составляющей. Ее величина пропорциональна величине механических колебаний бункера. Для визуального контроля скорости выдачи сыпучего материала из бункера, можно подключить измерительный прибор. Расходомер легко встраивается в системы автоматического управления.

Управляемые генераторы импульсов являются важной составляющей систем автоматики. К ним предъявляются жесткие требования. Это помехоустойчивость, широкий диапазон частот генерируемых импульсов, возможность управления частотой генератора в процессе функционирования устройства, частью которого он является. Кроме этого, доступность дистанционного управления режимом работы генератора, возможность управления частотой генерируемых импульсов одновременно несколькими управляющими объектами. Генератор импульсов, отвечающий этим требованиям, разработан на основе электронно-оптической системы. Патент RU № 2071166: Управляемый генератор импульсов: С1. 6 Н03К 3/03. № 4892554/09: опубл. 27.12.1996. Бюл. №36 / А.М. Сасов [3].

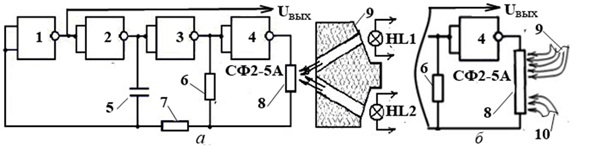

Рис. 2. Схема управляемого генератора импульсов

а - с коллиматором; б – с волоконно-оптическим коллектором

Схема реализована с использованием микросхемы из четырех логических элементов И-НЕ (рис.3а – поз. 1 – 4), фоторезистора СФ2-5А и двух сверхминиатюрных ламп накаливания марки СМН-6-20-1, размещенных в двухканальном коллиматоре 9. Работа управляемого генератора импульсов происходит следующим образом.

Под действием перезаряда конденсатора 5 происходит изменение потенциала на входе инвертора 1, который при достижении порога срабатывания переключается. Его переключение вызывает смену состояний инверторов 2, 3, 4 и перезаряд конденсатора, в результате чего возникает режим генерации. Частота генерации импульсов определяется параметрами времязадающей цепочки, состоящей из конденсатора 5, резисторов 6 и 7 и величиной сопротивления фоторезистора 8. Выбор рабочего участка диапазона частот выполняется с помощью излучателя света HL2. Управление частотой импульсов в выбранном диапазоне производится излучателем HL1. Регулировка режима работы генератора изменением тока ламп подсветки, обеспечивают высокую помехоустойчивость при дистанционном управлении частотой генерируемых импульсов.

Электрическая схема генератора, позволяет расширить его функциональные возможности. Статья Сасов А.М. Генераторы импульсов для многоканальных систем управления. Известия Тульского государственного университета. Технические науки, № 9, 2022. С. 470 – 472. (ВАК, РИНЦ) [4].

Вместо коллиматора используют волоконно-оптический коллектор (ВОК), рис. 3б. Он представляет собой волоконно-оптический жгут с одним входным торцом и несколькими выходными гибкими жгутами. Жгут имеет регулярную укладку световодов. Диаметр оболочки световода – 25 мкм. Входной торец ВОК устанавливают на окне фоторезистора СФ2-5А. Его фоточувствительный элемент имеет прямоугольную форму с размерами 1мм×5,8мм. Практически, на этой поверхности можно поместить входной торец в виде матрицы, состоящей из 6000 световодов. Такое количество световодов позволяет сформировать большое количество гибких жгутов. Через входные торцы гибких жгутов 9, рис 3б, управляющие объекты засвечивают фоторезистор, обеспечивая управление частотой генерируемых импульсов. Через входные торцы гибких жгутов 10, осуществляется выбор рабочего участка диапазона частот. Так происходит многоканальное управление режимом работы генератора.

Количество световодов, из которых компонуют ячейки матрицы ВОК, определяется интенсивностью световых потоков и длиной волны света управляющих объектов. Для ИК излучения ячейку следует делать большего профиля, для УФ излучения небольшого сечения. Использование источников света с различной длины волны способствует расширению областей применения управляемого генератора.

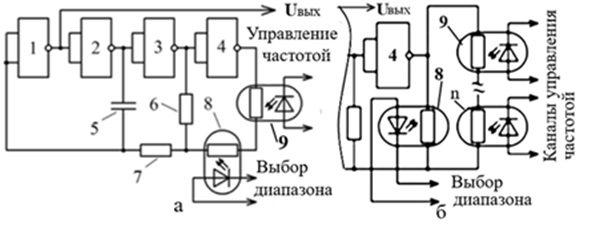

Дальнейшим развитием управляемых генераторов импульсов с многоканальным управлением частотой стал генератор: Патент RU № 2715547: Управляемый генератор импульсов: С1. МПК Н03К 3/00. № 2019139568: опубл. 28.02.2020. Бюл. №7 / А.М. Сасов [5].

Рис.3. Схема генератора с оптронами

Работа управляемого генератора импульсов происходит следующим образом. Под действием перезаряда конденсатора 5 изменяется потенциал на входе инвертора 1, который при достижении порога срабатывания переключается. Переключение инвертора 1 вызывает смену состояний инверторов 2, 3, 4 и перезаряд конденсатора 5, в результате чего возникает режим генерации. Частота генерации определяется параметрами RC-цепи, состоящей из конденсатора 5, резисторов 6 и 7 и величиной сопротивления двух последовательно соединенных фоторезисторов оптопар 8- 9. Выбор рабочего участка диапазона частот производят с помощью оптопары 8. Осуществляют это путем изменения мощности светового потока, излучаемого ее светодиодом, который подключен к устройству выбора диапазона частот.

При этом расширение выбора диапазонов частот происходит вследствие того, что полностью используется весь интервал омического сопротивления фоторезистора. От минимального сопротивления, при максимальной мощности светового потока, до максимального сопротивления, при минимальной освещенности. Управление частотой генерируемых импульсов в выбранном диапазоне производится оптопарой 9. Осуществляют это путем изменения мощности светового потока, излучаемого ее светодиодом, который подключен к объекту управления частотой генерируемых импульсов.

На базе генератора с оптронами разработан генератор, управление частотой генерируемых импульсов которого, можно производить одновременно по двум трем или более каналам управления, гальванически развязанных и независимых между собой, в выбранном диапазоне частот, рис. 4б.

Генератор работает следующим образом. Перезаряд конденсатора 5 изменяет потенциал на входе инвертора 1, который при достижении порога срабатывания переключается. Переключение инвертора 1 вызывает смену состояний инверторов 2, 3, 4 и очередной перезаряд конденсатора 5, в результате чего возникает режим генерации.

Частоту генерации задают параметрами RC-цепи. Она состоит из конденсатора 5, резисторов 6 и 7 и результирующего сопротивления цепочки резисторов, составленной из двух или более последовательно соединенных фоторезисторов оптронов каналов управления частотой 9 – n и параллельно подключенного к ним фоторезистора оптрона, выбора диапазона частот 8. Выбор рабочего участка диапазона частот производят с помощью оптопары 9. Таким образом, предлагаемый управляемый генератор импульсов позволяет осуществлять одновременное и независимое между каналами управление частотой генерируемых импульсов двумя, тремя или более гальванически развязанных каналов в выбранном диапазоне частот.

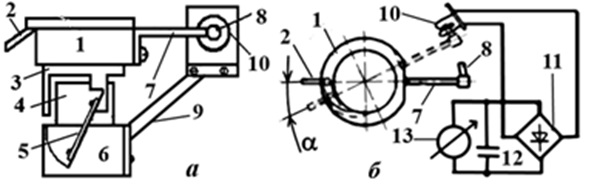

В результате дальнейшей работы, были найдены оригинальные конструктивные решения расходомеров сыпучих материалов: Патент RU: № 2117254: Расходомер Сасова: С1. 6 G01F 3/26. № 93040364/28: опубл. 10.08.1998. Бюл. № 22 / А.М. Сасов [6].

Рис. 4. Магнитоэлектрический расходомер сыпучих материалов.

Типовое ВБЗУ, рис.1 а, содержит бункер 1 с однозаходным спиральным лотком и расходным патрубком 2. Якорь 3, удерживается над электромагнитом 4 при помощи трех смещенных относительно друг друга на 120° пружин 5, закрепленных на основании 6. Для этого типа ВБЗУ нами разработана серия расходомеров сыпучих материалов. На рис. 5,

приведена схема магнитоэлектрического расходомера сыпучих материалов. Принцип его работы: на штанге 7, рис.1 а, в виде стержня, установлен постоянный магнит 8. На кронштейне 9 закреплена диэлектрическая плата с катушкой индуктивности 10. В момент отсутствия тока, через обмотку электромагнита 4, бункер 1 находится в состоянии покоя, и магнит 7 максимально удален от катушки 8, рис.1б.

В момент прохождения через обмотку электромагнита импульса тока, бункер поворачивается на угол α, магнит вводится в катушку индуктивности. Магнитное поле, пересекая витки катушки, наводит в них ЭДС. Чем больше амплитуда колебаний чашки, тем больше угол α и магнит глубже погружается в катушку, соответственно, большее число витков будет взаимодействовать с магнитным полем, больше будет ЭДС. В момент окончания импульса тока, бункер под воздействием пружин 5 возвращается в исходное положение. Величина измеряемого напряжения пропорциональна амплитуде колебаний чашки, поэтому служит показателем скорости расхода сыпучего материала. Расходомер обеспечивает визуальный контроль скорости истечения сыпучего материала из бункера и легко встраивается в системы автоматического управления. Рассмотренные конструкции расходомеров сыпучих материалов и управляемых генераторов импульсов, позволяют, в зависимости от свойств сыпучих материалов и особенностей технологических процессов их обработки,

В статье Сасов А. М. Система автоматического управления вибрационным бункерным загрузочным устройством. Известия Тульского государственного университета. Технические науки. № 7. Тула. Изд. ТулГу, 2019, С. 111.- 118 (ВАК, РИНЦ) [7], рассматриваются вопросы автоматизации вибрационных загрузочных устройств порошковых технологий.

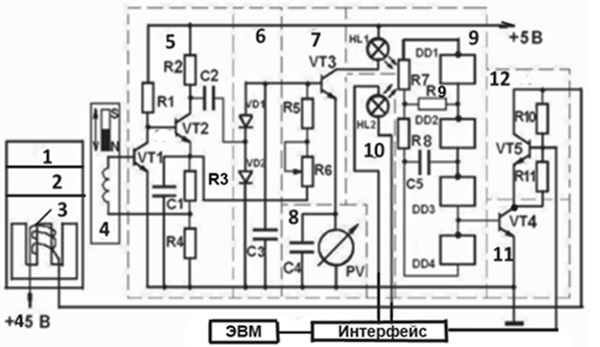

Рис. 5. Система автоматического управления ВБЗУ

Приведенная на рис. 5, схема автоматического управления ВБЗУ, представляет собой симбиоз генератора управляемых импульсов с коллиматором и магнитоэлектрического расходомера: Патент RU: Электровибрационное устройство: С1. № 2116143, 6 В06В 1/04. № 94021393/28: опубл. 27.07.1998. Бюл. № 21 / А.М. Сасов [8].

Электровибрационное устройство содержит бункер 1, якорь электромагнита 2, катушку электромагнита 3, электромагнитный датчик вибрации 4, усилитель 5, слаживающий фильтр 6, регулирующий элемента 7, индикатор резонанса 8. Управляемый генератор импульсов 9, собран на микросхеме DD - четыре логических элементов И-НЕ. Задатчик резонансной частоты 10 - НL2, коммутирующий элемент 11. Частота импульсов, вырабатываемых генератором, определяется элементами времязадающей ячейки. Она составлена из R9, R8, конденсатора С5 и R7 – фоторезистора СФ2-5. Его сопротивление изменяется в зависимости от суммарной интенсивности световых потоков от ламп накаливания HL1 и HL2.

Перед включением ВБЗУ колебательная система бункера, загруженного расходуемым сыпучим материалом, находится в покое. Поэтому на выходе датчика вибрации сигнал отсутствует. После подачи напряжения транзистор VT3 открывается, ток через лампу HL1 достигает максимального значения. Эта часть схемы преобразует амплитуду колебания бункера в световой поток, падающий на фоторезистор. Частота генерируемых импульсов определяется величинами R9, R6, R8, С5 и фоторезистора R7, сопротивление которого зависит от суммарной интенсивности световых потоков, излучаемых HL1 и HL2.

С выхода генератора импульсы через коммутирующий элемент VT4 и задатчик амплитуды VT5 поступают на катушку электромагнита 3 и возбуждают колебательную систему бункера. В результате на выходе вибродатчика появляется сигнал, который поступает на усилитель 5, затем преобразуется в постоянное напряжение сглаживающим фильтром 6 и поступает на вход управляющего элемента 7. Вследствие этого, ток через транзистор VT3 уменьшается, интенсивность свечения HL1 снижается, сопротивление фоторезистора R7 увеличивается, а частота импульсов на выходе генератора уменьшается. Так колебательная система бункера входит в режим резонанса.

По мере расхода сыпучего материала масса колеблющейся части ВБЗУ уменьшается, и частота его собственных колебаний сдвигается в сторону увеличения частоты, т.е. уходит от положения резонанса. В результате этого, амплитуда на выходе датчика вибрации уменьшается, ток через транзистор VT3 увеличивается, интенсивность свечения HL1 растет, сопротивление R7 уменьшается. Вследствие этого частота генерирующих импульсов увеличивается, подстраивая частоту вынужденных колебаний под частоту собственных колебаний, обеспечивая, тем самым, стабильность положения резонанса.

Выборка рабочей резонансной частоты, для каждой марки сыпучего материала, происходит за счет изменения тока лампы HL2. Амплитуда колебаний бункера работающего в режиме резонанса регулируется транзистором VT5. Необходимо отметить, что регулирование рабочей резонансной частоты бункера никак не связано с регулировкой амплитудой его колебаний. Управление этими эксплуатационными параметрами ВБЗУ осуществляется раздельно, через интерфейс по командам от ЭВМ. Так реализована система автоматического управления вибрационным бункерным загрузочным устройством.

Возможность варьировать компоновками расходомеров с управляемыми генераторами импульсов, позволяет создавать высокой производительности ВБЗУ, для каждого типа сыпучих материалов.

Системный подход к разработке технических средств автоматизации ВБЗУ, выявил направление их совершенствования.

1. Расходомеры для автоматизации бункерных загрузочных устройств. Известия Тульского государственного университета. Технические науки,

№ 10, 2020. – С. 483 – 488. (ВАК, РИНЦ)

2. Патент RU: № 2100782: Расходомер сыпучих материалов: С1. 6 G01F 3/12. № 93008843: опубл. 27.12.1997. Бюл. № 36 / А.М. Сасов.

3. Патент RU № 2071166: Управляемый генератор импульсов: С1. 6 Н03К 3/03.

№ 4892554/09: опубл. 27.12.1996. Бюл. №36 / А.М. Сасов.

4. Генераторы импульсов для многоканальных систем управления. Известия Тульского государственного университета. Технические науки, № 9, 2022. С. 470 – 472. (ВАК, РИНЦ).

5. Патент RU № 2715547: Управляемый генератор импульсов: С1. МПК Н03К 3/00.

№ 2019139568: опубл. 28.02.2020. Бюл. №7 / А.М. Сасов.

6. Патент RU: № 2117254: Расходомер Сасова: С1. 6 G01F 3/26. № 93040364/28: опубл. 10.08.1998. Бюл. № 22 / А.М. Сасов.

7. Система автоматического управления вибрационным бункерным загрузочным устройством. Известия Тульского государственного университета. Технические науки. Вып. 7. Тула. Изд. ТулГу, 2019, С. 111.- 118. (ВАК, РИНЦ).

8. Патент RU: Электровибрационное устройство: С1. № 2116143, 6 В06В 1/04. № 94021393/28: опубл. 27.07.1998. Бюл. № 21 / А.М. Сасов.